A IBT indústria de moldes, cumpre a norma NBR 13536, que orienta os cuidados necessários para o processo de injeção do plástico

A injeção do plástico é uma alternativa custo-benefício que a IBT utiliza em seus procedimentos com moldes. Esse método surgiu logo após a Segunda Guerra Mundial, devido à necessidade de processos rápidos e baratos.

Leia também:

- Parceria vai reciclar toneladas de plástico, primeiro carrinho de supermercado de plástico reciclado e embalagens recicláveis de aroma residencial

- O impacto positivo do plástico em diversos setores

- Mirai DI-40: Desmoldante transforma produção de embalagens cosméticas

Primeiramente, esse desenvolvimento aconteceu em conjunto com as empresas de compostos químicos, que também foram responsáveis pela descoberta e criação de novas resinas.

Desde então, houve grande evolução nas máquinas injetoras, moldes e nas resinas termoplásticas.

Possibilitando, então, a aplicação desse processo em diferentes peças, muitas vezes substituindo aço ou ferro por plástico.

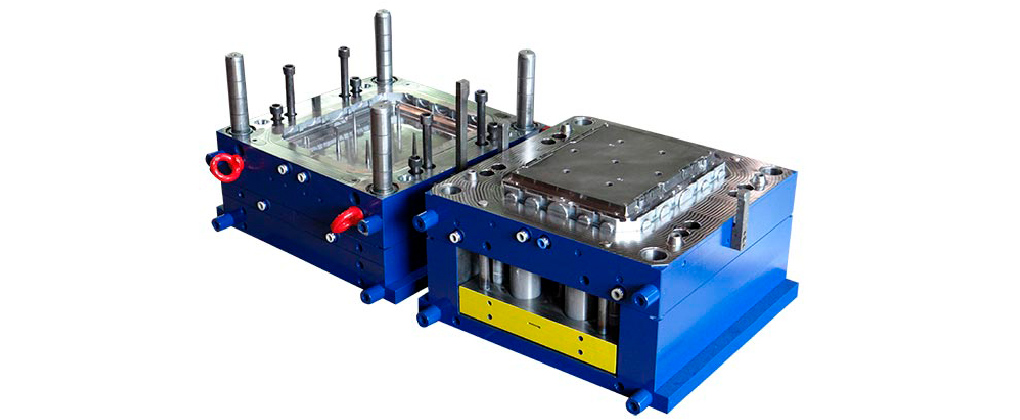

Com isso, os recursos mínimos necessários para a fabricação de uma peça injetada são:

- Máquina injetora;

- Molde de injeção;

- Resina termoplástica;

A norma NBR 13536 é responsável pelos requisitos de segurança essenciais para o funcionamento de máquinas injetoras de plástico e borracha.

Esta norma é aplicável apenas às máquinas com acionamento hidráulico e elétrico.

Leia mais: Empresa faz análise para evitar falhas em projetos

Como acontece o processo de injeção do plástico?

Inicialmente, o processo de injeção acontece por meio da máquina injetora, que aquece a matéria-prima, ou seja, as resinas termoplásticas.

Antes de abastecer a máquina injetora, a matéria-prima pode ser misturada com aditivos ou pigmentos.

Assim, sendo derretida e logo injetada no molde.

Em sequência, o molde é resfriado e aberto para a extração do produto final.

Portanto, para obter sucesso em todo processo de injeção do plástico, é necessária a utilização de uma máquina injetora com a força de fechamento e capacidade de injeção adequada.

Também é necessário um operador capacitado que consiga ajustar todos os parâmetros e identificar uma eventual necessidade de correção de processo.

Assim como, um bom molde de injeção que não gere peças com rebarbas ou defeitos no menor tempo possível.

E também uma resina bem armazenada e preparada para o processamento.

A fim de minimizar as perdas, é importante ficar atento aos possíveis problemas que podem surgir no processo e rapidamente corrigi-los.

Como o processo de injeção pode ser dividido no mercado

O processo de injeção pode ser dividido em etapas, sendo elas:

- Fechamento do molde –

Etapa consiste no fechamento dos lados do moldes e se dá através de acionamentos hidráulicos ou elétricos;

- Dosagem do material plástico –

Nessa etapa é controlado o volume da dosagem. Assim, aumenta a vida útil do cilindro e evita degradação da matéria-prima.;

- Preenchimento das cavidades –

Aqui acontece o preenchimento das cavidades do molde com o material plástico;

- Recalque –

Nesta etapa acontece a compactação do material injetado, dentro das cavidades do molde. Assim como, o pico de pressão no interior do molde;

- Resfriamento –

A fim de reduzir a temperatura e solidificar a peça, o molde possui circuitos de refrigeração;

- Extração –

Após a solidificação da peça no interior do molde, acontece a extração dela;

Contudo, o tempo de secagem do material moldado interfere em seu resultado final.

Por isso, se respeitado o tempo de secagem total, a peça terá maior resistência e durabilidade.

Por fim, ao manter cuidado e seguir com rigor todos procedimentos que envolvem a injeção do plástico, é possível atingir excelentes resultados nas peças produzidas.

Quer estar sempre informado sobre a indústria do plástico? Preencha o nosso formulário para receber novidades e conteúdo de qualidade do mercado plástico.